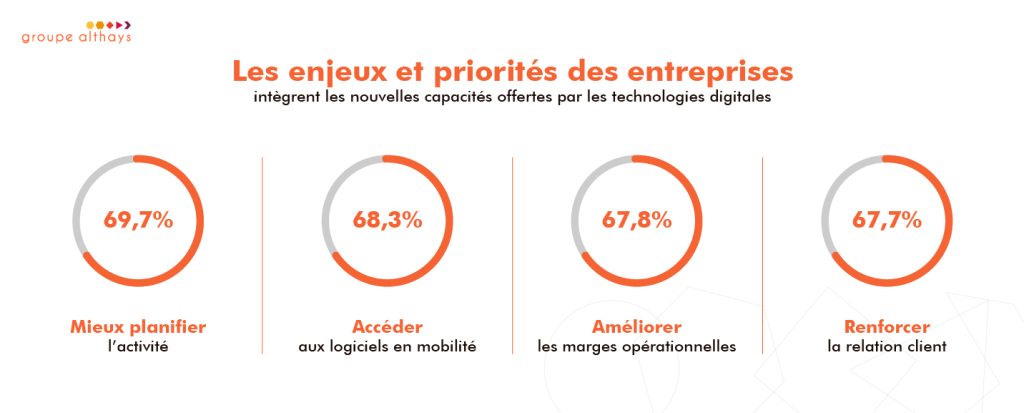

L’industrie 4.0 est devenue en peu de temps le Saint Graal du fleuron industriel national, et bien au-delà des frontières. Dans cette infographie nous vous présentons les enjeux et les priorités attendus des entreprises en matière de technologie digitale.

Mais concrètement, au travers de toutes les analyses existantes, toutes les recherches effectuées sur les transformations, les mutations qui s’opèrent… quelle est la réelle définition de l’industrie 4.0 ? De façon pratico-pratique, chez Coraly by Althays nous souhaitons vous partager les fondements de l’industrie 4.0 illustrés par 6 piliers. Ces 6 piliers proviennent de l’EFFRA(1) et sont à ce jour la définition la plus concrète que nous connaissons de cette nouvelle industrie. Découvrez ces 6 piliers transformationnels au profit de l’excellence opérationnelle.

Industrie 4.0 : Des procédés avancés de fabrication sur toute la chaine de valeur

Robots collaboratifs, exosquelettes, réalité virtuelle, impression 3D, etc. Les nouvelles technologies investissent les entreprises et bouleversent leurs systèmes de production. L’essor des systèmes de traitement de l’information, de l’internet des objets (IoT), du big data, du cloud computing ou encore de l’intelligence artificielle, permet aujourd’hui une interconnexion de l’ensemble des composantes du process de fabrication (opérateurs, produits et machines). L’objectif de cette transformation digitale des entreprises est de les faire gagner en productivité, en efficacité et en flexibilité. (Découvrez l’histoire d’héritage Bike)

Apporter un maximum de connectivité dans la chaine de valeur c’est échanger plus rapidement les informations de qualités avec toutes les parties prenantes de la production et améliorer la satisfaction client. Pour résumer, l’intégration de procédés avancés par le biais d’outils connectés sur l’ensemble de la chaine de valeur est l’épine dorsale du concept de l’industrie 4.0. C’est tout naturellement par cet angle d’attaque que votre projet de transformation doit démarrer, les 5 autres piliers deviendront des conséquences. Attention, les solutions pour la mettre en marche sont nombreuses, elles permettent d’adresser chaque sujet de manière spécifique et d’avancer de manière progressive vers le tout connecté, en fonction notamment du niveau de maturité lean de votre entreprise.

Les bénéfices :

- Excellence opérationnelle (lean 4.0, augmentation de la qualité, usine zéro papier, réduction

- du lead time)

- Augmentation de la capacité de production

- Flexibilité industrielle

- Traçabilité totale

Industrie 4.0 : une fabrication adaptative et intelligente

Fabrication adaptative ou tout simplement apprendre de ses erreurs. Même si l’erreur est humaine, de même l’échec fait partie intégrante de la vie, il n’y a rien d’anormal. En industrie, il en est de même. Les entreprises qui reconnaissent leurs erreurs et les transforment en enseignements sont les plus enclines à la créativité et à l’innovation. De plus, la flexibilité des outils de production dans toute l’usine permet de gagner en agilité afin de s’adapter plus rapidement à la prise de nouveaux marchés, à la réduction de la taille des séries, au besoin de personnification des produits finis et minimiser au maximum le stock des rebuts.

Les bénéfices :

- Flexibilité industrielle : coûts et délais maitrisés

- Agilité : time to market

- Compétitivité : réduction des coûts et diminution des rebuts

- Personnification : s’approcher de la haute couture industrielle

Industrie 4.0 : l’usine numérique virtuelle et économe en ressources

L’usine virtuelle offre de nombreux avantages opérationnels aux industriels : coût, délais, optimisation, anticipation, rectification, ajustement le tout grâce à la possibilité de tester virtuellement les modifications sur sa supply chain en amont du process de fabrication grâce à une récolte et une analyse minutieuse de leur DATA.

Au-delà de l’opérationnel, la mise en place d’une usine virtuelle intègre indirectement l’optimisation énergétique de l’ensemble de la « chain ». La notion environnementale devient un des enjeux majeurs dans les industries d’aujourd’hui et celles de demain. Au-delà de la conscience et de l’éthique de chacun face au réchauffement climatique, les industriels sont confrontés à des normes de plus en plus strictes qui définissent les règles d’intégration des préoccupation environnementales. (ex : ISO 14001).

L’avènement de l’usine virtuelle introduit l’écoconception dans le paysage industriel. Dès la mise en place des tests sur la supply chain, il devient nécessaire de paramétrer la prise en compte de l’ensemble du cycle de vie en minimisant les impacts environnementaux. Par exemple, on peut imaginer faire tourner une chaine de production au maximum lors d’un pic de production photovoltaïque ou de façon à lisser et exploiter à 100% les capacités du parc nucléaire

Les bénéfices

- Réduction de l’impact environnemental

- Après avoir récolter la DATA, la mise en place d’une usine virtuelle permet de l’analyser et de rectifier le tir

L’industrie 4.0 est collaborative

Les technologies jouent un rôle central dans la promotion de la collaborativité dans l’industrie. Elles peuvent offrir aux entreprises et aux collaborateurs plus de liberté pour accomplir leurs tâches quotidiennes de la manière la mieux adaptée à leurs méthodes de travail.

Cette simple capacité à partager les compétences, à travailler ensemble en temps réel et à véritablement collaborer n’est pas seulement bonne pour l’entreprise. Chaque membre de l’équipe peut s’impliquer et partager ses connaissances. C’est-à-dire mettre à profit le pouvoir de l’intelligence collective. Enfin, les outils technologiques, qu’ils soient conçus pour simplifier la gestion des flux, pour automatiser les tâches administratives ou encore assurer l’accès rapide aux informations doivent avoir un seul objectif : simplifier le travail des collaborateurs pour qu’ils puissent se concentrer sur les tâches qui génèrent le plus de valeur ajoutée pour eux et pour l’entreprise. Car une chose demeure, que ce soit l’intelligence artificielle, l’automatisation ou tout autre nouvel outil en cours de déploiement, ce n’est pas la technologie elle-même qui va transformer l’entreprise, ce sont les personnes qui l’utilisent.

Les bénéfices :

- Création de l’intelligence collective au cœur de l’usine

- Efficience humaine : travailler ensemble en temps réel

L’industrie 4.0 a une fabrication centrée sur l’humain

La principale crainte du tout connecté en industrie 4.0 est la conséquence néfaste directe/indirecte sur la place, le savoir -faire et la motivation des Hommes se trouvant à chaque étape stratégique de la chaine de valeur.

Dans la définition que nous apportons à ce pilier, il est clair que l’humain reste le principal prérequis pour un développement pérenne de l’industrie du futur. Si certaines nouvelles technologies numériques adoptées peuvent exclurent la place centrale de l’humain, la capitalisation sur le combo Intelligence humaine – Intelligence des machines générera une plus-value bien supérieure à celle d’une seule et unique intelligence. Dans le concept « Industrie du futur » l’humain restera à la source des plus grandes avancées. Aucun métier actuel ne va disparaître. Il restera toujours des métiers de qualité, maintenance, sécurité, etc.. Seulement, chaque métier va évoluer quant à sa composante « empathique », c’est-à-dire sa relation avec le client interne, sa compréhension du besoin, sa résolution du problème, et il sera délesté de sa composante répétitive, routinière.

Sur le plan RH, faire évoluer les collaborateurs dans une démarche globale d’usine connectée c’est leur permettre d’accroitre leur expertise métier, revaloriser leur savoir-faire et leur permettre de monter en compétence. L’industrie 4.0 passe d’une organisation du travail rigide, héritée du Taylorisme, à une organisation flexible, avec à la clef une plus grande attractivité du travail.

Les bénéfices :

- Capitalisation sur l’intelligence combinée des hommes et des machines : l’homme non seulement confère, mais également ajoute de la valeur au données obtenues digitalement.

- Valorisation du savoir-faire des collaborateurs

- Montée en compétence

L’industrie 4.0 a une fabrication centrée sur le besoin client

L’industrie 4.0 passe d’une logique de production de masse à celle de personnalisation de masse. Elle ne repose plus sur les effets d’échelle et de volume, mais sur une production flexible et localisée près de la demande du client. Elle fabrique « à la demande » et ne constitue plus de stocks, marquant une adaptation dynamique à la demande. Elle est davantage prédictive, autocorrective et produit plus juste du premier coup. Elle place l’usage et non plus le produit au cœur de sa logique.

Pour illustrer ce pilier par un exemple plus concret, l’intégration du numérique, de la data et de capteur au sein d’usine permettra au client d’obtenir des produits intelligents. Ces produits enverront des données d’utilisation en temps réel au fabricant afin d’améliorer l’expérience client et de créer de nouveaux et services sur la base de ces informations.

Les bénéfices :

- Des produits personnalisés

- Une diminution des stocks

Face à ces grands enjeux industriels les représentants métiers attendent de l’aide des fournisseurs de solutions de gestion opérationnelle, plus particulièrement sur la personnification et la modernisation de leur logiciel. En France, l’écosystème de l’industrie 4.0 monte en puissance. Cette industrie d’excellence constitue une priorité du plan d’investissement d’avenir visant à moderniser le modèle industriel français. L’alliance industrie du futur récemment formée, envisage de nouvelles fondations pour réindustrialiser les territoires via un repositionnement des entreprises françaises et une réorientation des investissements vers ce marché porteur.

D’ici 10 ans les lignes de production connectées seront devenues un standard. D’ici-là, il y a encore beaucoup de barrières à lever et de travail à accomplir. La principale est humaine, car le recueil de données et la connectivité sont des sujets qui font peur. Tant qu’un industriel ne verra pas clairement ce que l’Industrie 4.0 peut lui apporter et ne sera pas rassuré sur la sécurité , il hésitera à franchir le pas.

Vous pouvez commencer à incorporer des solutions ou des technologies petit à petit, en les intégrant à celles qui existent déjà dans votre entreprise. Il n’est pas nécessaire de les avoir toutes, mais seulement celles qui sont utiles et fonctionnelles aux besoins de votre entreprise. Notre solution Cegid XRP Flex et son écosystème d’application connectée vous ouvre le champ des possibles pour démarrer votre transition numérique